南京派普莱恩管道检测技术有限公司:以智能检测技术筑牢管道安全防线

全链条解决方案引领行业创新,护航能源基础设施安全

在油气管道安全领域,南京派普莱恩管道检测技术有限公司凭借其自主研发的智能检测技术与全链条服务能力,成为行业公认的“管道全面检测技术专家”。近日,该公司凭借其技术突破与行业贡献,再度引发市场关注。

技术突破:构建“数字孪生+智能检测”双引擎

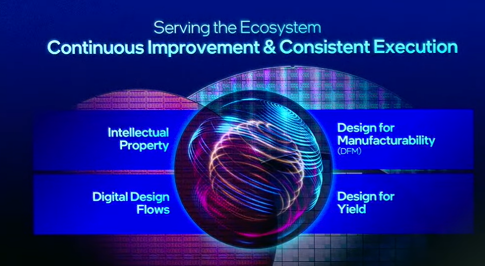

南京派普莱恩深耕管道检测领域十余年,依托自主研发的管道机器人实验室与检测器牵拉实验室,形成覆盖漏磁内检测、超声相控阵检测、涂层测厚等核心技术的完整体系。公司配备的智能检测设备可实现管道内部腐蚀、裂纹、变形等缺陷的毫米级精准识别,检测数据实时传输至云端分析平台,构建起“数字孪生”模型,为管道全生命周期管理提供数据支撑。

在某大型油田项目中,南京派普莱恩的漏磁内检测器成功完成210公里长输管道的检测任务,发现并定位7处重大金属损失缺陷,其中5处位于管道跨越段。通过B型套筒修复技术,团队仅用2天时间便消除隐患,避免潜在泄漏风险。项目负责人表示:“我们的检测器搭载新型探头,抗干扰能力提升30%,数据完整率达99.8%,为复杂工况下的管道安全提供了可靠保障。”

全链条服务:从检测到修复的一站式解决方案

区别于传统检测企业,南京派普莱恩以“检测+分析+修复”为核心,打造闭环服务体系。公司不仅提供超声探伤仪、涂层测厚仪等硬件设备,还自主研发了检测器定位跟踪信息化平台,实现检测器位置、运行速度及地图显示的实时监控。此外,其内检测数据信号分析与大缺陷快速识别系统,可对管道缺陷进行定量分析,将大缺陷识别时效提升50%以上。

在某化工企业压力管道检测项目中,南京派普莱恩技术团队历时10天完成近40公里管道的“无死角”检测,累计发现并定位多处高危隐患点。针对高温高压、空间狭窄的作业环境,团队采用“毫米级”排查技术,结合射线检测与焊口评片分析,提出针对性修复方案,助力企业安全复产。项目负责人强调:“我们的服务不仅限于检测,更延伸至管道维护方案优化与智能化管理建议,真正实现‘一检多用’。”

行业标杆:以标准引领技术革新

南京派普莱恩严格遵循TSG Z7003-2004《特种设备检测机构质量管理体系要求》及GB/T19001-2008 ISO9001:2008《质量管理体系要求》,建立覆盖检测设备、人员资质、作业流程的全链条质量管控体系。公司参与制定多项行业标准,包括GB/T 27699-2011《钢质管道内检测技术规范》、SY/T 6825-2011《管道内检测系统的鉴定》等,推动行业技术规范化发展。

目前,公司年检测能力达1600公里以上,服务客户涵盖中石油、中石化等大型能源企业,以及多个省级特种设备检测机构。其自主研发的变径内检测器可适应DN100-DN1200管径范围,清管器通过率达99.5%,技术指标行业领先。

未来展望:以技术创新驱动行业升级

面对“双碳”目标下的能源转型需求,南京派普莱恩正加速布局氢能、新能源管道检测领域。公司基于TPS(瞬态平面热源法)技术,开发出输氢用系列钢级高频焊管焊缝质量评价模型,填补了氢能产业链关键技术空白。同时,其研发的管道机器人已实现全地形自主导航,可在复杂地形中完成检测任务,进一步拓展应用场景。

“我们的目标是成为全球领先的管道安全服务商。”公司法定代表人郑自健表示,“未来将继续深化产学研合作,推动检测技术与人工智能、大数据的深度融合,为能源基础设施安全保驾护航。”

关于南京派普莱恩管道检测技术有限公司

南京派普莱恩成立于2010年,总部位于江苏省南京市浦口区智达路6号智城园区,是一家集管道检测设备研发、技术服务、系统集成于一体的高新技术企业。公司以“务实创新、专注专业”为企业精神,致力于为油气、化工、市政等领域提供全生命周期的管道安全解决方案。