日联科技UNICOMP:“工业医生”赋能商业航天,筑牢质量安全防线

当中国商业航天在2025年完成创纪录的92次发射,并以超过35%的增速昂首迈进时,一个比发射次数更核心的命题,正成为整个行业能否实现长远商业化的关键——如何确保每一枚火箭、每一颗卫星在极端环境下的绝对可靠。在追求“高可靠、低成本、规模化”的产业共识下,一条隐秘却至关重要的质量防线正在快速构建。

在这条隐秘而关键的战线上,以日联科技UNICOMP为代表的科技型企业,正从幕后走向台前。他们提供的已非简单“检测设备”,而是融合了物理感知、智能分析与数字孪生技术的一体化质量解决方案,为商业航天构建起至关重要的“质量穹顶”。

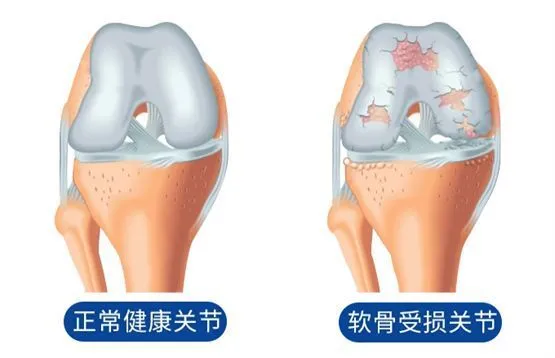

洞察无形:为航天器做“全维度CT”

以日联科技UNICOMP为例,面对火箭箭体、航空发动机、各类精密结构件及半导体器件等复杂对象的内部检测需求,日联科技提供了超越传统二维影像的解决方案。其工业CT设备能够实现高精度的三维断层扫描,将工件内部结构、材料状态乃至微观缺陷进行立体化、数字化重现。无论是焊缝的完整性、复合材料的铺层质量,还是隐藏在关键部件内部的裂纹、气孔、夹杂等隐患,都能被清晰捕捉、无处遁形,为产品质量判定提供了无可辩驳的“数据真相”。

智能之眼:让缺陷“自现原形”

在浩如烟海的检测图像中,如何确保每一个致命缺陷都被精准捕获?日联科技将人工智能深度融入检测流程。通过基于海量缺陷数据训练的专业算法模型,系统能够自动识别出如涡轮叶片微裂纹、蒙皮分层、焊接气孔等人工极易遗漏的细微异常。这种智能判读不仅大幅提升了检测效率与一致性,更将漏检风险降至极低水平,相当于为产线配备了一位永不疲倦、经验丰富的“AI质检专家”。

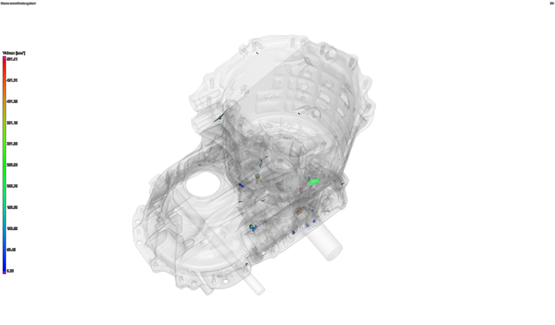

*航天压铸件ADR缺陷自动识别

数据驱动:从检测到决策的智慧升级

检测的最终价值在于指导决策与优化工艺。日联科技的解决方案超越了单纯的缺陷发现,致力于提供全链条的数据洞察。系统可自动生成详实的可视化分析报告,对孔隙率进行三维统计与渲染,对关键区域的壁厚进行全域映射分析,甚至能将扫描获得的三维模型与原始设计图纸进行智能比对,直观展示尺寸偏差。这些深度分析功能,帮助航天制造工程师从繁琐的重复劳动中解放出来,将精力聚焦于工艺根因分析、设计优化和预测性维护,真正驱动制造流程的完善与产品可靠性的跃升。

*航天压铸件ADR缺陷自动识别

*从图中可以观察到壁厚主要聚集在3mm上下,但是也有较大和较小的壁厚,分别达到15mm和1mm。

业内人士认为,随着可回收火箭进入密集验证期、卫星产线产能释放,中国商业航天即将迎来一场以“数量”和“频率”为标志的爆发式增长。在这一过程中,检测技术的角色也在同步进化:从“事后检测”向“过程监控”和“健康预测”延伸,通过数字孪生技术与设计、制造数据深度融合,真正构成驱动产品迭代和工艺优化的质量数据闭环。以日联科技UNICOMP等为代表的工业检测先行者,将凭借在核心射线源、AI检测算法与全产业链应用上的深耕,或将成为构筑这道“质量穹顶”的关键力量。它们的使命,不仅是守护当下每一次发射的绝对安全,更是为整个中国商业航天产业在加速冲刺、规模组网的过程中,提供最坚实的“可靠性”压舱石,确保这场通往星辰大海的商业化征程,行稳致远。